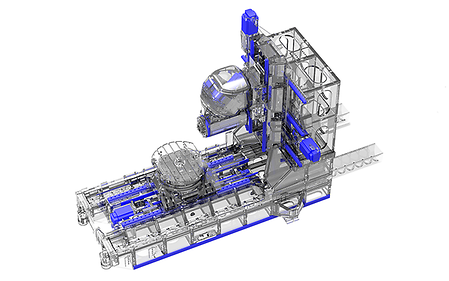

DMC 80 U (FD) duoBLOCK

Con la serie duoBLOCK di 4a generazione ogni pezzo diventerà un capolavoro.

Caratteristiche principali

Lavorazione completa

- Fresatura e tornitura in un solo serraggio con DirectDrive Table e un numero di giri fino a 800 min-1

- Migliori risultati superficiali attraverso l’integrazione della tecnologia di rettifica

Precisione

- Massima precisione dei componenti grazie a comandi di avanzamento completamente raffreddati ad acqua

- SGS: Spindle Growth Sensor per la compensazione della crescita del mandrino

- Monitoraggio temperatura nettamente migliorato

Performance

- Veloce ed estremamente compatto cambio pallet rotante per attrezzaggio in tempo mascherato di serie

- Disponibile anche nella versione fresatura/tornitura

- Elettromandrino powerMASTER con 1.000 Nm e 77 kW

- 5X torqueMASTER con 1.300 Nm e 37 kW

Efficienza

- Ingombro ridotto, magazzino ruota estremamente compatto con brevissimi tempi di allestimento pari a max. 5,6 s con 453 posti utensili

- Perfetta facilità di manutenzione e migliore ergonomia grazie all'accessibilità illimitata

- Elevata disponibilità della macchina fino al 95%

Esempi applicativi

Automazione

Automazione standard e soluzioni personalizzate in design VERTICO

L’automazione è un elemento chiave per la produzione digitale. È possibile attrezzare tutte le macchine DMG MORI con un’automazione standard o una soluzione specifica per il cliente per ottenere un sistema di produzione flessibile:

RPS 6 / 7 / 12 - Automazione integrata nella macchina con minimo ingombro

- Turni non presidiati grazie al sistema di stoccaggio circolare con fino a 12 pallet

- Movimentazione di pezzi fino a ø 1.600 × 1.350 mm, 4.000 kg max.

- Riduzione dei tempi improduttivi dovuti al carico e scarico durante la produzione

- Facile utilizzo tramite il controllo della macchina con il software intuitivo e integrato Pallet Manager

- Pallet Master - per un controllo comodo e semplice dell'automazione direttamente tramite il controllo della macchina

Automazione olistica nell’officina

- Soluzione di automazione collaborativa con design libero del layout

- Movimento omnidirezionale per esigenze di spazio minime (raggio di sterzata 0m)

- Base per mansioni aggiuntive, ad es. gestione degli utensili, smaltimento dei trucioli, ecc.

- Trasporto del materiale da europallet 1.200 x 800 mm

- Peso massimo di trasporto fino a 2.000 kg

- Sicurezza basata sulla tecnologia Sick e Siemens

- Trasporto autonomo di pallet di materiale

- Trasporto di diversi mezzi di carico

- Integrazione nei sistemi di automazione DMG MORI per la movimentazione dei pezzi: scambio di pallet con pezzi finiti e grezzi

- Integrazione in processi esistenti

- Scalabile ed espandibile in un secondo momento

- Trasporto autonomo di contenitori per trucioli

- Ordine di trasporto automatico dal computer principale

- Autonomia estesa della macchina utensile

- Possibilità di combinare il trasporto del materiale e dei trucioli

- Identificazione dell’utensile nello standard

- Trasporto autonomo e scambio di utensili tra macchine e sistemi di stoccaggio utensili

- Dimensioni massime dell'utensile ø 280/400 mm

- Peso massimo dell'utensile 30 kg

- Peso di trasporto 720 kg (24×30 kg)

- Numero massimo di utensili: 24 pezzi

Sistema lineare di stoccaggio pallet per un massimo di 8 macchine e 99 pallet

- Movimentazione di pezzi fino a ø 3,400 mm × 2,000 mm, 10,000 kg

- Sistema pallet pool molto flessibile con fino a 8 macchine, 99 pallet e 5 stazioni di allestimento

- Possibilità di gestire fino a tre diverse dimensioni di pallet in un sistema (2 dimensioni per i pallet macchina e una dimensione per i pallet materiale)

- Controllo diretto tramite il software per computer master DMG MORI LPS

- Integrazione nella rete del cliente / flusso di lavoro possibile

- Strumenti di monitoraggio e gestione per tutte le aree rilevanti (pianificazione, pezzi, serraggio, utensili, ecc.)

- Sistema di gestione utensili MCC-TMS

Magazzino flessibile per oltre 4.000 utensili

- Concetto modulare con la possibilità di estensione graduale di 360 / 240 forme (registrazione ISO 40 / 50)

- Ingombro molto ridotto con solo 29 m2

- Soluzione integrata di caricamento utensili tramite shuttle o con utensili AMR 2000

- Massima capacità di trasporto grazie allo shuttle utensili

- Trasferimento fino a 8 utensili contemporaneamente

- Tecnologia collaudata del magazzino a ruota con oltre 1.600 unità vendute

- Trasporto autonomo di fino a 24 utensili tra il CTS (magazzino utensili centrale) e la macchina

- Installazione rapida del sistema di automazione

- Possibilità di integrazione nella produzione già esistente

- Dimensioni massime dell’utensile ø 280 / 650 mm

- Peso massimo dell’utensile 30 kg

- peso di trasporto 720 kg (24 × 30 kg)

- Portale di gestione degli utensili per la massima efficienza, trasporto di fino a 80 utensili all’ora.

- Trasporto di 16 utensili (2×8 unità)

- Cambio rapido degli utensili grazie all’unità rotante

- Velocità lineare massima: 80 m/min

- Stazione di caricamento utensili TLS - interfaccia su macchina e CTS

Automazione dei pallet con la massima flessibilità grazie a una progettazione libera del layout

- Concetto modulare con layout flessibile

- Sistemi di trasporto senza conducente e senza guide e binari

- Collaborativo: L’uomo e la macchina in un unico sistema

- Navigazione naturale

- Dimensioni dei pallet da 500 × 500 mm a 1.600 × 1.250 mm

- Pezzi fino a 5.000 kg e ø di 1.600 mm

Accessibilità libera

- Visibilità dell’area di lavoro ottimale in qualsiasi momento

- Possibilità di carico manuale o con gru

- Sistema collaborativo: l’uomo e la macchina in un unico sistema

Concetto modulare con progettazione libera del layout

- Non è necessario alcun alloggiamento di sicurezza per il sistema di automazione

- Possibilità di posizionamento libero dei singoli moduli

- Integrazione successiva nella produzione esistente

Semplice espansione del sistema di automazione

- Moduli di scaffali aggiuntivi per aumentare il numero di posti di stoccaggio

- È possibile integrare nel sistema ulteriori AMR

- Le macchine con interfaccia di automazione possono essere integrate molto rapidamente in seguito

Minimo fabbisogno di spazio

- Sistema di movimentazione dei pallet libero senza requisiti di installazione fissa sul pavimento del capannone

- I percorsi dell’AMR rimangono percorribili e pedonabili

- Gli scanner laser garantiscono la protezione delle persone nella direzione di marcia

- Movimento omnidirezionale per esigenze di spazio ridotte al minimo (cerchio di sterzata 0 m)

- Concetto di automazione flessibile - Automazione di diversi tipi di macchine con un unico sistema

Controllo e software

CELOS

Digitalizzazione integrata delle macchine DMG MORI e in officina:

Macchina CELOS: interfaccia utente basata su APP con accesso a tutte le informazioni relative alla produzione

CELOS Manufacturing: 27 APP CELOS per la preparazione ottimale ed il processo degli ordini

Digital Factory: flussi di lavoro digitali in continuo dalla pianificazione alla produzione e assistenza

- Integrazione della tecnologia di rettifica in piano su macchine standard per i migliori risultati di qualità della superficie

- Possibilità di compensazione della rettilineità tramite la definizione di punti di sostegno

- Avviamento supportato dal rumore indotto dalla struttura nel ciclo

- Unità ugello AKZ disponibile su richiesta per un eccellente lavaggio della fessura di rettifica

- Cicli di rettifica assistiti da programmazione con la possibilità di inserire fino a 34 parametri per una semplificazione della programmazione

- Lavorazione completa possibile in un unico serraggio

- Ravvivatura di un profilo sulla mola per mezzo di rulli profilatori azionati (negativo)

- Pieno utilizzo del sensore AE e delle strategie di ravvivatura integrate

- Elevato risparmio di tempo ed elevata precisione di ravvivatura grazie allo sviluppo di mole di ravvivatura personalizzate

- Protezione dell'utensile e del pezzo

- Processo utensile ottimizzato

- Monitoraggio del carico radiale e assiale del mandrino in funzione della forza di trazione effettiva

- Sovrapposizione del movimento di tornitura con corse X e Y aggiuntive

- Applicabile per lavorazione di tornitura e fresatura

- Geometrie eccentriche facili da realizzare

- Accoppiamenti assi esatti e sincronizzazione con il background

- Soluzioni per un processo sicuro e l’utilizzo efficiente di importanti fasi di lavorazione

- Applicazioni: pulizia coni, monitoraggio dati utensile, movimento di arretramento sicuro, maschiatura, foratura profonda, fresatura filetti esterni e perni, fresatura filetti interni e circolare, cicli di svasatura in arretramento

- 12 strategie di lavorazione memorizzate per truciolatura, foratura profonda, fresatura di tasche, ...

- Ottimizzazione durata grazie all’applicazione personalizzata

- Corsa a vuoto in sicurezza in caso di interruzione programma

- Monitoraggio dati utensile

- Massima flessibilità nella lavorazione di componenti strutturali grazie all'allineamento variabile della testa angolare

- Programmazione automatica CAD/CAM

- Calcolo automatico del TCP e combinazione con le funzioni di controllo esistenti

- Lavorazione di posizioni inaccessibili sul pezzo.

- Risparmio di tempo non produttivo grazie al minor numero di cambi utensile.

- Elevati risparmi sui costi grazie all'uso di un minor numero di utensili

- Riconoscimento dei trucioli sul piano d’appoggio e sul cono

- Monitoraggio della forza di trazione

- Rilevamento della rottura dell’inserto durante il processo grazie al monitoraggio della simmetria del momento flettente per ciascun inserto (diagramma polare)

- Visualizzazione del momento flettente dell’asse temporale mediante grafico

- Rilevamento automatico della forza di serraggio utensile per un’elevata stabilità di processo integrata

- Ciclo predefinito di lubrificazione automatica, ogni 75 ore o dopo 20.000 cambi d’utensile

- Rilevamento delle perdite e misurazione dei consumi del sistema pneumatico

- Lubrificazione efficiente e con risparmio di tempo senza che sia necessario l’intervento dell’operatore

- Elevata trasparenza tramite la visualizzazione dei cicli di lubrificazione eseguiti e dell’attuale forza di bloccaggio

- Registrazione dei dati in combinazione con il Condition Analyzer per ulteriori analisi dei consumi d’aria e delle modifiche della forza di trazione

Monitoraggio vibrazioni nel processo

Spegnimento macchina rapido in caso di collisione

Corsa a vuoto manuale anche in caso di livello di lavorazione oscillante

NOVITÀ: Monitoraggio coppia

- Previene la rottura utensile

- Aumenta la disponibilità macchina

- Riduce i danni

- Impiego efficiente di utensili di tornitura multitaglio su macchine per tornitura/fresature e fresatura/tornitura

- Più “utensili gemelli” su un solo supporto di base

- Riduzione dei cambi utensile

- Risparmio di posti utensile a magazzino

Tornitura

- Misura e correzione della posizione degli assi di tornitura e brandeggio (C4, C3, B)

- Correzione del centro di rotazione possibile

Utilizzo abbinato alle sonde standard del cliente (si raccomanda Renishaw, Blum)

Fresatura

- Toolkit per verifica e correzione della precisione cinematica della configurazione a 4 e 5 assi della macchina

- Tutte le varianti di testa e tutti gli assi della tavola

Ricalibrazione affidabile della macchina prima di una lavorazione ad elevata precisione

Documentazione completa sulla precisione della macchina

Niente pezzi sbagliati per scostamenti ignoti della geometria

- Ricalibrazione periodica della macchina con documentazione completa

- Massima precisione cinematica in piena autonomia

- Ruote dentate interne ed esterne diritte e inclinate e dentature con alberi scanalati

- Dentatura con denti a freccia sfalsati su macchine per fresatura e tornitura

- Dentatura bombata a creatore mediante trasformazione matematica del 6° asse virtuale

- Dentatura interna anche senza angolari.

- Tempi di lavorazione più rapidi di 10 volte rispetto alla stozzatura.

- Sincronizzazione e corsa utensile gestite dal ciclo

Lavorazione produttiva completa

Ingranaggi economici su macchine standard con utensili standard

Flessibile e idoneo per svariati ingranaggi

Verifica qualità nel processo

- Creazione programma in base ai disegni dei pezzi grezzi e ai dati di ingranaggio

- Orientamento rotatorio dopo trattamento termico

- Interfaccia per strumento di misurazione coordinate (Klingenberg, Leitz, Zeiss)

- Facile da usare grazie ai tre parametri e senza sensori aggiuntivi

- Evita le vibrazioni adeguando i giri a seconda della situazione

- Impiego sul mandrino principale e contromandrino, oppure su fresatrici con tavole FD e Direct Drive

- Senza interventi manuali dell’utente

- Ripetibilità identica per tutti i componenti

- Elevata sicurezza del processo grazie all’applicazione specifica per evitare vibrazioni

- ad es. utilizzando punte lunghe e sottili

- ad es. utilizzando pezzi di fresatura dal serraggio critico

- Sfruttamento ottimale della zona lavoro nel caso di lavorazioni interne di pezzi di grandi dimensioni con utensili lunghi

- Le modifiche di posizione causate dalla rotazione dell’asse B vengono compensate dall’asse X e Y

- L’asse Z rimane in posizione di arretramento durante il movimento dell’asse B

- Facile da programmare

- Immersione senza collisione nel pezzo

- Estrazione in sicurezza del pezzo

- Movimento circolare del tagliente dell’utensile, ma l’orientamento del tagliente rimane sempre verso il centro del cerchio.

- Possibile per lavorazione esterna e interna

- Sincronizzazione e corsa utensile gestite dal ciclo

- NOVITÀ: nella versione 2.0 sono possibili contorni di tornitura complessi (attualmente disponibili solo sulla DMU 50, seguiranno altri tipi di macchina)

- Per fabbricare facilmente superfici di tenuta che non possono essere sottoposte a fresatura

- Lavorazione completa del componente in un unico serraggio

- Risparmio dei costi di investimento per gli utensili

Tornitura

- Fresatura, tornitura e rettifica in un unico serraggio

- Cicli per la rettifica interna, esterna e frontale e cicli di ravvivatura

- Sensore di vibrazioni meccaniche per avanzamento e ravvivatura

- Integrazione completa del modulo di misura per la misurazione relativa e assoluta in tempo reale, parallelamente al tempo principale.

Fresatura

- Eccellente qualità delle superfici grazie all’integrazione della tecnologia di rettifica

- Cicli per la rettifica interna, esterna e frontale e cicli di ravvivatura

- Sensore di vibrazioni meccaniche per avanzamento e ravvivatura

- Impianto di refrigerazione da 1.300 l con filtro centrifugale integrato per filtrare particelle sottili di > 10µm

- Unità ugello AKZ disponibile su richiesta per un eccellente lavaggio della fessura di rettifica

- Superare i limiti tecnologici di CTX TC

- Precisione superfici < 0,4 µm

- Circolarità < 5 µm

- Qualità 5 per Ø < 30 mm

- Precisione superfici < 0,4 µm

- Circolarità < 5 µm

- Qualità 5 per Ø < 120 mm

- Qualità 4 per Ø > 120 mm

- Regolazione orientata al processo della velocità di avanzamento in relazione al carico tavola

- Riduzione al minimo dei tempi di lavorazione e massima resa della qualità pezzo desiderata

- NOVITÀ: ora disponibile anche per CTX TC. Risultato di lavorazione ideale con la massima dinamica della macchina*.

*senza considerare il peso dell'avanzamento

- Impronta geometrica della macchina. Calibrazione volumetrica con il semplice tocco di un pulsante

- Rilevamento e compensazione degli errori geometrici, di posizionamento e angolari di tutti gli assi

- Facilità di gestione e implementazione da parte del cliente direttamente sulla macchina

- Misurazione con asse utensile inclinato

- Programmazione guidata dei cicli di misura

- Posizionamento dei punti di misura con asse rotante

- Aumento della precisione dei componenti

- Riduzione dei tempi di attrezzaggio

- Possibilità di misurare senza collisioni grazie all'asse dell'utensile inclinato

- Ulteriore elaborazione dei risultati di misura

- Bilanciamento degli utensili in macchina per elevati requisiti di superficie e protezione della macchina

- Controllo della qualità di equilibratura del mandrino

- Qualità di equilibratura fino a 0,3 g/mm

- Migliori superfici grazie al bilanciamento dell'intero sistema in stato di bloccaggio

- Bilanciamento dell'utensile in condizioni di lavorazione (posizione di lavorazione - verticale / orizzontale, con / senza raffreddamento interno, velocità)

- Economico, in quanto non è necessario un dispositivo di bilanciamento esterno

- Misura senza contatto con lo scanner laser

- Misura e valutazione di ingranaggi secondo gli standard comuni analogici alle macchine di misura a coordinate

- Misura veloce con max. 70.000 punti/sec. o fino a 200.000 punti/sec. a seconda della sorgente laser

- La tecnologia e l'integrazione del sistema di misura eliminano l'inutile manipolazione dei componenti

- Elevata flessibilità nella misura di ingranaggi e riduzione dei tempi di reazione durante l'avvio del processo

- Misura di denti di ingranaggi e scansione di superfici a forma libera possibile

Assistenza e formazione

Download e dati tecnici

Articoli tecnici speciali, analisi e informazioni di base su argomenti che interessano il nostro settore.

- Esperienza illimitata di prodotti, scopri tutti i dati tecnici delle macchine e le brochure dei prodotti.

- Video esclusivi, articoli tecnici e blog con approfondimenti sul mondo dei prodotti DMG MORI.

- Accesso personalizzato ad altre piattaforme DMG MORI, tra cui la piattaforma eventi, la mediateca e molto altro ancora.

Scopri contenuti esclusivi con il tuo account DMG MORI.

- Esperienza illimitata di prodotti, scopri tutti i dati tecnici delle macchine e le brochure dei prodotti.

- Video esclusivi, articoli tecnici e blog con approfondimenti sul mondo dei prodotti DMG MORI.

- Accesso personalizzato ad altre piattaforme DMG MORI, tra cui la piattaforma eventi, la mediateca e molto altro ancora.

Per saperne di più sull’account DMG MORI.

Scopri contenuti esclusivi con il tuo account DMG MORI.

- Esperienza illimitata di prodotti, scopri tutti i dati tecnici delle macchine e le brochure dei prodotti.

- Video esclusivi, articoli tecnici e blog con approfondimenti sul mondo dei prodotti DMG MORI.

- Accesso personalizzato ad altre piattaforme DMG MORI, tra cui la piattaforma eventi, la mediateca e molto altro ancora.

Per saperne di più sull’account DMG MORI.

Accedi a molte utili funzioni e servizi digitali e ottieni una panoramica a colpo d'occhio di tutti i dati più importanti. Con un account DMG MORI centralizzato, puoi utilizzare tutti i servizi 24 ore su 24, ovunque e con qualsiasi dispositivo.

- Esperienza illimitata di prodotti, scopri tutti i dati tecnici delle macchine e le brochure dei prodotti.

- Video esclusivi, articoli tecnici e blog con approfondimenti sul mondo dei prodotti DMG MORI.

- Accesso personalizzato ad altre piattaforme DMG MORI, tra cui la piattaforma eventi, la mediateca e molto altro ancora.

Per saperne di più sull’account DMG MORI.

Sbloccate l'accesso al vostro hub di condivisione e a molte altre funzioni e servizi. Con un Account DMG MORI centrale, potrete usufruire di tutti i servizi 24 ore su 24 da qualsiasi luogo e con qualsiasi dispositivo.

- Esperienza di prodotto illimitata - sbloccate tutti i dati tecnici delle macchine e le brochure dei prodotti.

- Video esclusivi, articoli tecnici e articoli del blog con approfondimenti sul mondo dei prodotti DMG MORI.

- Accesso personalizzato ad altre piattaforme DMG MORI, tra cui la piattaforma eventi, la libreria multimediale e molto altro.

Per saperne di più sull’account DMG MORI.

- Esperienza illimitata di prodotti, scopri tutti i dati tecnici delle macchine e le brochure dei prodotti.

- Video esclusivi, articoli tecnici e blog con approfondimenti sul mondo dei prodotti DMG MORI.

- Accesso personalizzato ad altre piattaforme DMG MORI, tra cui la piattaforma eventi, la mediateca e molto altro ancora.

Per saperne di più sull’account DMG MORI.

- Esperienza illimitata di prodotti, scopri tutti i dati tecnici delle macchine e le brochure dei prodotti.

- Video esclusivi, articoli tecnici e blog con approfondimenti sul mondo dei prodotti DMG MORI.

- Accesso personalizzato ad altre piattaforme DMG MORI, tra cui la piattaforma eventi, la mediateca e molto altro ancora.

Per saperne di più sull’account DMG MORI.

- Esperienza illimitata di prodotti, scopri tutti i dati tecnici delle macchine e le brochure dei prodotti.

- Video esclusivi, articoli tecnici e blog con approfondimenti sul mondo dei prodotti DMG MORI.

- Accesso personalizzato ad altre piattaforme DMG MORI, tra cui la piattaforma eventi, la mediateca e molto altro ancora.

Per saperne di più sull’account DMG MORI.

Per richieste di carattere generale, utilizzare il nostro modulo di contatto.

Per richieste relative ad assistenza e pezzi di ricambio, si prega di utilizzare il nostro portale clienti my DMG MORI: https://mydmgmori.com/

Grazie per il vostro interesse per i nostri prodotti.

Per scaricare le nostre brochure si prega di compilare il form sottostante.

Se accettate la memorizzazione dei cookie, questo modulo apparirà una sola volta durante la vostra visita.