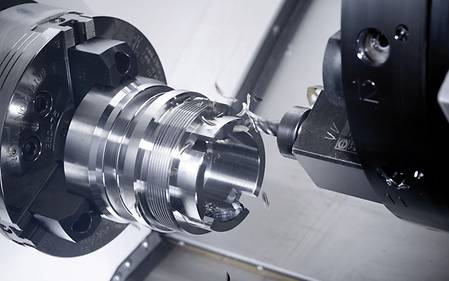

CTX beta 2000

Caratteristiche principali

High Precision Turret per massima precisione da 4.000 min-1, 12,5 kW e 85 Nm

- < 10 µm tolleranza nel diametro

- < 10 µm stabilità termica grazie al raffreddamento attivo

Lavorazione di pezzi fino a un diametro di tornitura di Ø 600 mm e lunghezza di tornitura di 2000 mm

- Diametro di autocentraggio max. 500 mm

- Torretta VDI 50 a 12 stazioni motorizzate + 6 Blocktool

- Contropunta CN e lunetta (facoltativo)

Lavorazione di pezzi di diametro fino a Ø 600 mm e lunghezza di tornitura fino 2.000 mm

- Diametro di rotazione di fino a 800 mm

- Lavorazione da barra di pezzi fino a Ø 111 mm

- Mandrino principale come ISM 102 da 4.000 min-1, 45 kW e 770 Nm di serie, opzionale ISM 102 plus da 2.500 min-1, 52 kW e 2.200 Nm

Precisione

- Massima stabilità e precisione a lungo termine

- Massima stabilità termica grazie ai motori dei mandrini integrati e raffreddati ad acqua

- Massima precisione a lungo termine grazie ai sistemi di misurazione diretta sull’asse X di serie

Esempi applicativi

Controllo e software

Sperimentate la velocità della Digital Transformation (DX)

Rivoluzionate i vostri flussi di lavoro, sbloccate nuove opportunità, aumentate l'efficienza e promuovete la sostenibilità riducendo il consumo energetico per diventare più competitivi.

- Il movimento oscillante dell'asse di avanzamento determina un taglio ad aria che porta a un'efficace riduzione delle dimensioni del truciolo.

- Per tornitura longitudinale esterna di diametri interni ed esterni, sfacciatura, foratura e scanalatura*

- La funzione di sicurezza integrata verifica la plausibilità dei parametri immessi

* Per le superfici inclinate, si ottiene un andamento a gradini perché l'avanzamento può oscillare solo su un asse alla volta.

- La lunghezza del truciolo può essere praticamente determinata dal ciclo ed è indipendente dal materiale

- Non ci sono più interruzioni del processo, perché si evitano le palline di trucioli

- Impostazione semplice sull'HMI con elevata sicurezza operativa

- Ottimizzazione automatica delle caratteristiche di regolazione di mandrino principale e contromandrino senza operazione di accoppiamento

- Riduzione del tempo di attrezzaggio

- Qualità migliorata del pezzo

- Risparmio di tempo nel processo di attrezzaggio

- Determinazione automatica della regolazione del mandrino adatta, indipendentemente dall’esperienza dell’operatore della macchina

- Salvataggio dei parametri di impostazione nel programma del pezzo per mantenere la qualità del processo costante

- In combinazione con la programmazione strutturale Gildemeister, un riavvio sicuro e rapido del programma di lavorazione in seguito a interruzione

- Semplice impiego del programma soprattutto in caso di più mandrini o portautensili

- Visualizzazione dello stato di lavorazione del pezzo

- Visualizzazione dettagliata dello stato pezzo sul controllo

- Inserimento automatico dei marker tramite la programmazione GILDEMEISTER

- Accesso sicuro al programma con un semplice pulsante invece della ricerca

- Approccio strutturato con oltre 20 programmi standard e più di 200 varianti di lavorazione, compresa l'automazione (lavorazione delle barre, caricamento di robot/portali, ...)

- Visualizzazione dello stato del programma con marcatori aggiuntivi (EPS) per i sottoprogrammi.

Lavorare in tutta semplicità pezzi non rotondi

Interfaccia utente intuitiva per tornitura poligonale oppure ovale

- Realizzazione delle geometrie richieste e possibilità di apportare facilmente ritocchi

- Correzione precisa dei parametri geometrici (semiasse corto / lungo e angolo di rotazione)

- Lavorazione combinabile sul mandrino principale o contromandrino.

- Perfetta combinazione per la lavorazione completa su 6 lati e funzione di contropunta

- Carico e scarico automatico della cuspide nel contromandrino mediante il mandrino portafresa e mediante la torretta

- Sostegno di pezzi lunghi e sottili nel mandrino principale mediante cuspide su mandrino con traslazione contemporanea

- Precisione del componente grazie al cambio automatico senza aprire lo sportello (scostamento temperatura costante)

- Bloccaggio della posizione del mandrino per aumentare la sicurezza del processo

- NOVITÀ: On-Point Threading – Corretto allineamento di filettatura

- Definizione libera di profili, passi e passaggi

- Realizzazione di filettature di grandi dimensioni di trasporto o speciali, impossibili da realizzare con la semplice filettatura a pettine

- Filettature trapezoidali, seghettate e circolari facili da programmare sulla macchina

- Convogliatore a coclea con geometrie di profilo a scelta

- Dadi con vite a ricircolo di sfere e fori trasversali facili da impostare

Caratteristiche principali

- Produzione di profili con inclinazioni delle parti interne grazie alla suddivisone ad alta risoluzione del profilo

- Impiego di portautensili standard per la lavorazione del bordo sinistro e destro

- Qualità della superficie fino a RA 0,3 con leghe inossidabili

- Parametri di input strutturati per la geometria della scanalatura, l'utensile e la strategia di lavorazione

- Scanalature interne ed esterne in qualsiasi posizione e numero liberamente regolabile

- Semplice compensazione dello spostamento dell'utensile

- Elevata flessibilità nella produzione di qualsiasi geometria di scanalatura con utensili standard su macchine standard

- Alternativa affidabile, se l'incollatura con utensili azionati non è più una soluzione economica o tecnologica.

- Vantaggi della guida rigida della macchina per una migliore qualità della scanalatura

- Maggiore stabilità grazie alla trasmissione ottimale della forza in direzione longitudinale dell’inserto di troncatura

- Generazione di un avanzamento dell’utensile in direzione Y per la troncatura dei pezzi, premendo un semplice tasto

- Compatibile con il ciclo standard CYCLE92 (ciclo part-off), in modo da consentire all’operatore di programmare come d’abitudine (ShopTurn e DIN / ISO)

- Produttività fino a tre volte maggiore (avanzamento triplicato) in presenza, inoltre, di un migliore controllo del truciolo

- Rumorosità ridotta e maggiore qualità delle superfici grazie a una maggiore stabilità dell’utensile

- Minore spreco di materiale grazie alla riduzione della larghezza di taglio

- Previene i danni in caso di rottura e sovraccarico degli utensili

- Senza sensori, con apprendimento automatico dei limiti di carico

- Per tornitura, fresatura e perforazione*

- NOVITÀ: Interfaccia utente su CELOS Side Screen.

- NOVITÀ: Algoritmo potente per il monitoraggio efficiente dopo il primo pezzo

- Protection Package Integrazione perfetta di MPC su torni Risparmio dei costi (40 % circa)

- Memorizza i limiti di monitoraggio per ciascun utensile e ciascun tagliente in programma

- Programmazione dei parametri di dentatura dalla finestra di dialogo

- Sono possibili dentature dritte, inclinate, arcuate e spiroidali

- Si possono usare frese a creatore e a disco

- Massimizza la durata dell’utensile mediante lo “Shift” della fresa

- Qualità ottenibile ≤ DIN 7

- Modifiche del profilo di dentatura facili da controllare

- Considera l’impiego di utensili rettificati

- Il monitoraggio previene gli errori (ad es. angolo in intersezione assi errato o numero o direzione giri sbagliati)

- Facile da usare grazie ai tre parametri e senza sensori aggiuntivi

- Evita le vibrazioni adeguando i giri a seconda della situazione

- Impiego sul mandrino principale e contromandrino, oppure su fresatrici con tavole FD e Direct Drive

- Senza interventi manuali dell’utente

- Ripetibilità identica per tutti i componenti

- Elevata sicurezza del processo grazie all’applicazione specifica per evitare vibrazioni

- ad es. utilizzando punte lunghe e sottili

- ad es. utilizzando pezzi di fresatura dal serraggio critico

- Ruote dentate interne ed esterne diritte e inclinate e dentature con alberi scanalati

- Dentatura con denti a freccia sfalsati su macchine per fresatura e tornitura

- Dentatura bombata a creatore mediante trasformazione matematica del 6° asse virtuale

- Dentatura interna anche senza angolari.

- Tempi di lavorazione più rapidi di 10 volte rispetto alla stozzatura.

- Sincronizzazione e corsa utensile gestite dal ciclo

- Sovrapposizione del movimento di tornitura con corse X e Y aggiuntive

- Applicabile per lavorazione di tornitura e fresatura

- Geometrie eccentriche facili da realizzare

- Accoppiamenti assi esatti e sincronizzazione con il background

Premendo un pulsante in modalità manuale, gli assi X e Y vanno nelle posizioni finali positive per la lavorazione esterna

Ideale per preparare l’area di lavoro per l’attrezzaggio, in alternativa anche come funzione di salvataggio

- Facile da usare per l’attrezzaggio di macchine multicanale

- Possibilità di reazione rapida per la lavorazione esterna come funzione di salvataggio

Assistenza e formazione

Assistenza e formazione a 360 gradi per la vostra produzione

Approfittate della nostra offerta di assistenza completa e di corsi di formazione pratici che massimizzano le prestazioni delle vostre macchine e riducono al minimo i tempi di fermo. Con pacchetti di manutenzione completi, ricambi originali e programmi di formazione personalizzati, portiamo la vostra produzione e il vostro team a un livello superiore.

Download e dati tecnici

Articoli tecnici speciali, analisi e informazioni di base su argomenti che interessano il nostro settore.

- Esperienza illimitata di prodotti, scopri tutti i dati tecnici delle macchine e le brochure dei prodotti.

- Video esclusivi, articoli tecnici e blog con approfondimenti sul mondo dei prodotti DMG MORI.

- Accesso personalizzato ad altre piattaforme DMG MORI, tra cui la piattaforma eventi, la mediateca e molto altro ancora.

Scopri contenuti esclusivi con il tuo account DMG MORI.

- Esperienza illimitata di prodotti, scopri tutti i dati tecnici delle macchine e le brochure dei prodotti.

- Video esclusivi, articoli tecnici e blog con approfondimenti sul mondo dei prodotti DMG MORI.

- Accesso personalizzato ad altre piattaforme DMG MORI, tra cui la piattaforma eventi, la mediateca e molto altro ancora.

Per saperne di più sull’account DMG MORI.

Scopri contenuti esclusivi con il tuo account DMG MORI.

- Esperienza illimitata di prodotti, scopri tutti i dati tecnici delle macchine e le brochure dei prodotti.

- Video esclusivi, articoli tecnici e blog con approfondimenti sul mondo dei prodotti DMG MORI.

- Accesso personalizzato ad altre piattaforme DMG MORI, tra cui la piattaforma eventi, la mediateca e molto altro ancora.

Per saperne di più sull’account DMG MORI.

Accedi a molte utili funzioni e servizi digitali e ottieni una panoramica a colpo d'occhio di tutti i dati più importanti. Con un account DMG MORI centralizzato, puoi utilizzare tutti i servizi 24 ore su 24, ovunque e con qualsiasi dispositivo.

- Esperienza illimitata di prodotti, scopri tutti i dati tecnici delle macchine e le brochure dei prodotti.

- Video esclusivi, articoli tecnici e blog con approfondimenti sul mondo dei prodotti DMG MORI.

- Accesso personalizzato ad altre piattaforme DMG MORI, tra cui la piattaforma eventi, la mediateca e molto altro ancora.

Per saperne di più sull’account DMG MORI.

Sbloccate l'accesso al vostro hub di condivisione e a molte altre funzioni e servizi. Con un Account DMG MORI centrale, potrete usufruire di tutti i servizi 24 ore su 24 da qualsiasi luogo e con qualsiasi dispositivo.

- Esperienza di prodotto illimitata - sbloccate tutti i dati tecnici delle macchine e le brochure dei prodotti.

- Video esclusivi, articoli tecnici e articoli del blog con approfondimenti sul mondo dei prodotti DMG MORI.

- Accesso personalizzato ad altre piattaforme DMG MORI, tra cui la piattaforma eventi, la libreria multimediale e molto altro.

Per saperne di più sull’account DMG MORI.

- Esperienza illimitata di prodotti, scopri tutti i dati tecnici delle macchine e le brochure dei prodotti.

- Video esclusivi, articoli tecnici e blog con approfondimenti sul mondo dei prodotti DMG MORI.

- Accesso personalizzato ad altre piattaforme DMG MORI, tra cui la piattaforma eventi, la mediateca e molto altro ancora.

Per saperne di più sull’account DMG MORI.

- Esperienza illimitata di prodotti, scopri tutti i dati tecnici delle macchine e le brochure dei prodotti.

- Video esclusivi, articoli tecnici e blog con approfondimenti sul mondo dei prodotti DMG MORI.

- Accesso personalizzato ad altre piattaforme DMG MORI, tra cui la piattaforma eventi, la mediateca e molto altro ancora.

Per saperne di più sull’account DMG MORI.

- Esperienza illimitata di prodotti, scopri tutti i dati tecnici delle macchine e le brochure dei prodotti.

- Video esclusivi, articoli tecnici e blog con approfondimenti sul mondo dei prodotti DMG MORI.

- Accesso personalizzato ad altre piattaforme DMG MORI, tra cui la piattaforma eventi, la mediateca e molto altro ancora.

Per saperne di più sull’account DMG MORI.

Per richieste di carattere generale, utilizzare il nostro modulo di contatto.

Per richieste relative ad assistenza e pezzi di ricambio, si prega di utilizzare il nostro portale clienti my DMG MORI: https://mydmgmori.com/

Grazie per il vostro interesse per i nostri prodotti.

Per scaricare le nostre brochure si prega di compilare il form sottostante.

Se accettate la memorizzazione dei cookie, questo modulo apparirà una sola volta durante la vostra visita.